摘要:为保证埋地油气管道的安全运行,结合漏磁内检测技术与分级评价理念,建立管道完整性评价模型。首先,根据管道风险评价及高后果区评价结果,选择待评价管段,经过清管、投放检测器、检测数据分析和检测结果验证等环节,获取可靠的检测数据。然后,将检测数据作为管道剩余强度评价的数据源,由低级评价方程到高级有限元分析,逐级对管体缺陷进行评价。最后,应用所建模型对国内某成品油管道的一个管段进行完整性评价。结果表明,漏磁内检测与分级评价能够实现良好的数据对接,检测出的缺陷目前均处于安全状态。

关键词:油气管道; 完整性评价; 漏磁内检测; 分级评价; 有限元分析

0 引言

油气管道受沿线土壤与输送介质的腐蚀性、管道自身材质缺陷和施工过程中的意外损伤等因素影响,服役多年后会出现大量的内外管体缺陷。缺陷进一步发展会引起穿孔漏油或开裂,造成巨大的经济损失和严重的环境污染。为保证油气管道安全运行,需要对管道进行定期检测与完整性评价。

近年来,基于漏磁检测原理的管道内检测技术发展迅速,检测精度逐步提高。国内外学者对管道缺陷的剩余强度评价方法进行了大量研究并形成一系列评价标准,但当前的评价方法多基于某种特定方程,如ASME B31G 方程、DNV RP F101方程等。这类评价方法有一定的保守性,按照其评价结果指导管道维修会造成不必要的管段维修或更换,给管道的运营与管理带来巨大压力。有学者用有限元分析方法来评价管道的剩余强度,大大降低其结果的保守性,但该方法对评价过程要求较为严格,实际管道检测数据量庞大,因此,这种评价方法是不现实的。我国管道完整性评价起步较晚,目前普遍采用的评价方法,多是基于国外标准的改进方法。我国目前还没有专门针对管道完整性评价的标准或规范,鉴于此,笔者拟将漏磁内检测技术与分级评价理念结合起来,建立管道完整性评价模型,以期促进我国管道完整性评价理论的发展。

1 完整性评价模型

1.1漏磁内检测技术

漏磁内检测技术作为一种管道内检测方法,在国外的应用较为成熟。近年来,为保证国家能源的安全输送,打破国外技术垄断,国内大型国企与高校关于漏磁检测技术的联合研究已经取得了阶段性进展。当铁磁性材料表面不连续时,在外加磁场的作用下,磁感应线会在不连续处发生折射并形成漏磁场。利用探头捕获这个漏磁场并分析磁感线的形状就能够获得材料缺陷的尺寸和位置等信息,漏磁内检测技术正是根据这种原理来检测管道表面缺陷的。

1.2 剩余强度评价的分级理念

美国机械工程师协会在其最新版《ASME B31G评价标准》中,提出分级评价的理念,共分为4 个等级的评价: 零级评价根据该标准提供的表格,能够查询出腐蚀缺陷的极限长度; 一级评价采用评价方程对腐蚀管道进行剩余强度计算; 二级评价推荐采用RSTRENG 有效面积法对腐蚀管道进行剩余强度评价; 三级评价可采用有限元分析等方法。美国石油学会在其第2 版的《API 579 腐蚀管道适用性推荐标准》中,将腐蚀缺陷分为均匀腐蚀、局部腐蚀、点蚀,对每种类型的腐蚀缺陷分别提出3 个级别的评价方法。对于分级评价,各个级别的评价精度是逐渐增加、层层递进的,但评价所需要的基础数据和评价难度也会随之增加。评价人员可根据实际条件、管道维修费用是否充裕等选择合适的评价方法。

在对管道进行剩余强度评价时,分级评价与单一的评价方法相比,具有应用灵活、针对性强的优点,分级评价是一种全新的完整性评价理念,能够最大程度地利用各级评价方法的优势,根据分级评价结果对管道有计划地维护维修,能够使有限的资源得到合理分配。

1.3 完整性评价模型

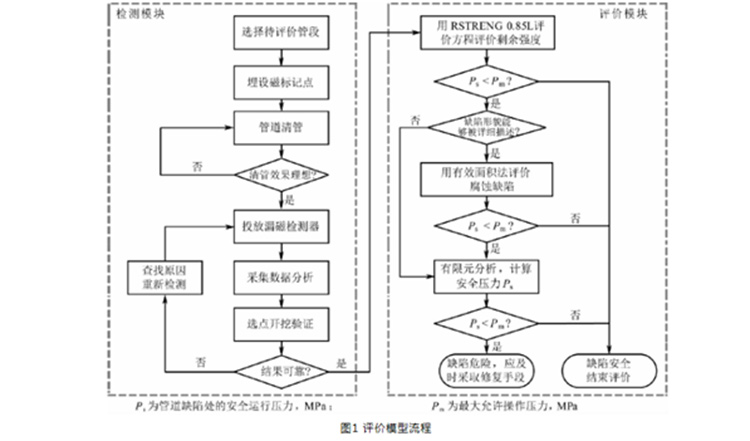

2015 年提出的《油气输送管道完整性管理规范》首次以国家标准形式给出完整性评价的定义: 管道完整性评价是指采取适用的检测或测试技术,获取管道本体状况信息,结合材料与结构可靠性分析,对管道的安全状态进行全面评价,从而确定管道适用性的过程。结合管道漏磁内检测技术与分级评价理念提出完整性评价一体化模型,如图1 所示。该评价模型由管道检测与管道评价2 个模块组成,其中检测结果作为评价的数据来源。

2 模型实施步骤

2.1 管道检测

2.1.1 选择待评价管段

油气长输管道往往运距大、跨越地区多,不同区域的自然环境、人文环境不同,因此常常分区域、分段管理。应用智能内检测器对管道进行内检测价格昂贵,而管道完整性管理投入的资金有限,所以往往不能够对整条管道进行内检测。通常将内检测技术与其他管道检测技术相结合,在积累大量管道维修、泄漏事故等历史数据的基础上,对不同管段进行高后果区识别与风险评价,按照评价结果对管道进行排序,选择最危险的管段优先进行完整性评价,将有限的资金投入到最需要进行评价的管段。

2.1.2埋设磁标记点

对于油气管道一般采用线性参考系来存储数据,对管道进行漏磁内检测时,需要对管道沿线的金属损失、外接金属物等特征的线性坐标值进行准确定位。漏磁检测器的里程轮存在滑移问题。因此,在管道沿线埋设磁性物体能够帮助检测器进行里程定位。

2.1.3 检测前清管

进行内检测前,应对管道进行清管,防止管壁杂质影响检测信号精度。另一方面,实施清管流程能够帮助检测人员确定检测器能否顺利通过管道。进行检测前,应确保清管效果可以满足检测需要,清管效果主要由清管器的磨损程度与清出物的质量确定。

2.1.4 分析检测数据

在管道下游站场接收到检测器后,对其清洗并取出数据存储器,应用开发的图形处理与数据分析软件对检测信号进行分析。对于长输管道,检测数据量可能较大,可将检测数据按照里程分别存储在不同的文件中,并对文件进行编号管理。

2.1.5开挖验证

对管道缺陷进行开挖验证是评价管道检测结果是否可靠的重要手段。在选择开挖验证点时,应在沿线均匀选点。首先借助管道外检测器,根据定位里程以及管道里程桩进行地面测绘。然后在定位点开挖,若未发现缺陷点,应沿管道走向扩宽挖掘范围。在发现金属损失缺陷后,使用钢刷清理表面附着的土壤及铁锈,然后使用测量尺、超声波测厚仪等工具测量其尺寸,并与检测数值进行对比,评价检测精度。

2.2管道评价

2.2.1评价方程

当前国外管道体积缺陷的评价方程主要有ASME B31G,API 579,DNV RP-F101,BS 7910等,国内还没有提出相对独立的评价方程。这些评价方程多是根据管道爆破试验,结合相关理论提出的半经验计算公式,能够根据管道缺陷的尺寸参数和管道属性参数方便地计算出管道缺陷处的安全压力。以应用较为广泛的Modified B31G 评价方程为例,说明使用评价方程计算缺陷安全压力方法。

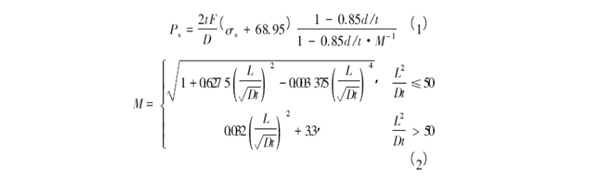

Modified B31G 评价方程又称为RETRENG 0.85 dL 评价方程,是由KINERFIER对原始ASME B31G 评价方程改进后提出的,其评价结果的保守性大大降低。使用该方程评价管道缺陷剩余强度,只需要最大缺陷深度和缺陷长度2 个尺寸参数。Modified B31G 给出的缺陷处安全压力的计算方程如下:

式中: F 为设计系数,其取值与管道设计时评估的地区等级有关; t 为管道壁厚,mm; D 为管道外径,mm;σs为管材的屈服强度,MPa; d 为管体缺陷的最大深度,mm; M 为鼓胀系数; L 为管体缺陷长度,mm。

计算出Ps后,与管道的最大允许操作压力Pm比较,若Ps>Pm,表明缺陷是安全的,可以结束评价。反之,则说明缺陷是危险的,需要采用有效面积法或有限元分析法继续进行评价。

有效面积法与Modified B31G 评价方程的不同之处在于用缺陷处的真实剖面面积作为计算面积,而由式(1) 可知,Modified B31G 评价方程则采用0.85 dL作为计算面积。有效面积法要求能够描述缺陷的详细形貌,对测量方法较为严格。

2.2.2 有限元分析

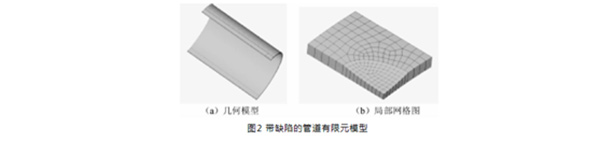

应用有限元分析法进行剩余强度评价,首先要建立含缺陷的管道有限元模型。在建模时可采用简单的规则形状来近似代替复杂的真实缺陷,但在简化时要保证缺陷的长度、宽度、最大深度与管体缺陷的真实尺寸保持一致。施加边界条件时,根据模型的对称情况,适当采用对称边界条件可以提高模拟效率,如图2a 所示,采用1/4对称模型。划分网格时,应兼顾计算精度与计算效率,在管道缺陷处适当加密网格,并保证在管道剩余壁厚最小处有足够多的网格层数,如图2b 所示。在施加载荷时,应考虑主要载荷,忽略次要载荷,例如: 对于埋地管道,一般情况下仅考虑管道内部压力而忽略土壤的重力载荷。但对于特殊管段的缺陷,应用有限元分析法能够根据实际问题的特点灵活地对模型施加载荷。

应用有限元分析方法计算管道缺陷的安全压力时,还应充分考虑材料的非线性以及由于几何大变形引起的非线性。在最早管道的失效压力分析中,认为管道最大应力值达到管材屈服极限时即为失效。这种基于弹性极限状态的失效准则过于保守,不仅浪费管道的承压能力,而且造成不必要的维修。文献提出一种塑性失效状态准则,即缺陷区域的最小等效应力达到管材抗拉强度时失效,该失效准则被一些实验所证实,具有较高的精确度。文献认为,对尺寸较小的缺陷,采用缺陷区最小等效应力达到0.9 倍的抗拉强度时失效更为准确。因此,在选择失效准则时,应根据管线钢等级和缺陷形貌等特点,选择合适的失效准则。

3 应用实例

按上述完整性评价模型,对国内某成品油管道的136 km 管段(设计压力与最大允许操作压力均为9.5 MPa) 进行漏磁内检测。检测完毕后,通过数据处理软件对检测器采集到的漏磁信号进行分析,共发现管道内部金属损失缺陷531 处,外部金属损失缺陷861 处,其中一处缺陷的检测数据信号如图3所示。

为验证检测结果的准确性,在管道不同地段共选取4 处腐蚀缺陷进行开挖验证。管道定位里程几乎无误差,腐蚀缺陷形状尺寸(轴向长度、周向宽度、径向深度) 均在允许误差之内,且误差为正,即检测尺寸较实际腐蚀缺陷尺寸偏大,因此,使用漏磁内检测结果作为管道剩余强度评价的数据来源具有一定的安全裕量。

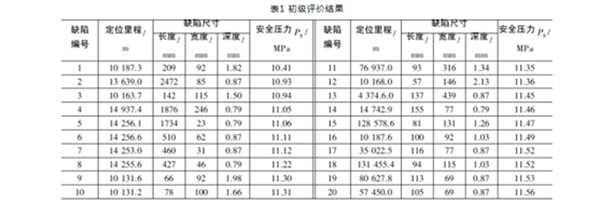

按上述模型的评价模块对管道缺陷进行剩余强度评价。首先将Modified B31G 评价方程封装在计算软件中,软件与储存检测数据的数据库相连接,逐条计算缺陷的安全压力,将所得安全压力从小到大排列(即安全性由大到小排序) ,前20 个缺陷的计算结果见表1。由表1 可见,各缺陷安全压力均大于管道的最大允许操作压力。因此,这些缺陷是安全的,可直接结束评价,不必进行更高级别的评价。

4 结论

1) 将漏磁内检测与管道剩余强度评价的分级理念相结合,构建基于内检测与分级理念的管道完整性一体化评价模型。

2) 评价模型将漏磁内检测流程划分为选择待评价管段、埋设磁标记点、管道清管、检测与结果验证5 个环节。将评价方法分为基于评价方程、有效面积法和有限元分析3 个级别。

3) 完成某成品油管道的一个管段完整性评价,通过检测与评价2 个模块的实践,结果显示该管段存在的金属损失缺陷均通过初级评价,即目前均处于安全状态。

4) 实践表明,基于漏磁内检测与分级理念的完整性评价模型为管道完整性评价的科学化和规范化提供了方法指导,具备一定的可操作性。

Copyright © All Rights Reserved 北京中技油联石油化工科技中心 版权所有 京ICP备17036668号-1

Copyright © All Rights Reserved 北京中技油联石油化工科技中心 版权所有 京ICP备17036668号-1