一、成品油管道内检测工作启动

2014年中国石化油品销售企业工作会议中首次提出了“对重点管段和运行超过6年的管道,要定期进行内检测,确保安稳运行”的工作要求。同年3月,油品销售企业管道工作会议中上对管道内检测工作进行全面部署。

二、成品油管道内检测实施准备

2014年销售公司从制度建设、技术支持和经费保障三个方面,做好持续推进管道内检测的保障工作。

2014年3月28日 ,《中国石化油品销售企业成品油管道检测管理规定》正式下发,对管道检测周期、检测内容、检测方法、检测机构和检测后的完整性评价都做出了明确规定;

2014年12月4日 ,销售公司对内检测服务商进行了技术入围审定,为高质量完成内检测工作奠定了技术基础; 2015年7月1日 ,《销售成品油管道内检测实施计划及费用预算》正式下发,详细布置了销售成品油管道内检测计划和预算费用。

三、成品油管道内检测现场实施

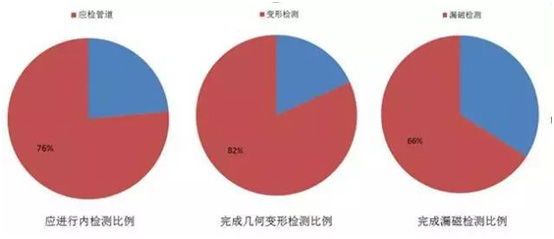

截止2017年3月底,销售长输成品油管道已累计完成8330公里几何检测,6717公里漏磁检测。

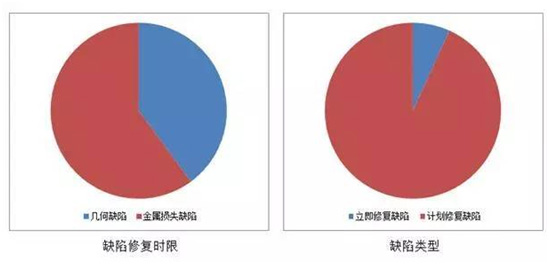

根据已经出具的内检测报告(几何检测:7388公里、漏磁检测:5669公里)销售长输成品油管道存在各类不可接受缺陷1710处,其中:几何变形682处、每百公里约10处;金属损失缺陷1028处、每百公里约18处。按照不可接受程度区分:需立即修复的缺陷116处,需计划修复的缺陷1594处。

通过内检测,我们在成品油管道上发现了很多缺陷,既有管材制造缺陷,也有施工造成的缺陷,还有管道运营后形成的缺陷…… 不规范施工造成的高达19%的管道变形。

因野蛮施工,被钩机抓伤的管道

集中分布的管道腐蚀点

已经贯通管壁的腐蚀点

采用套筒的方式进行修复

对修复的管道进行精心的防腐

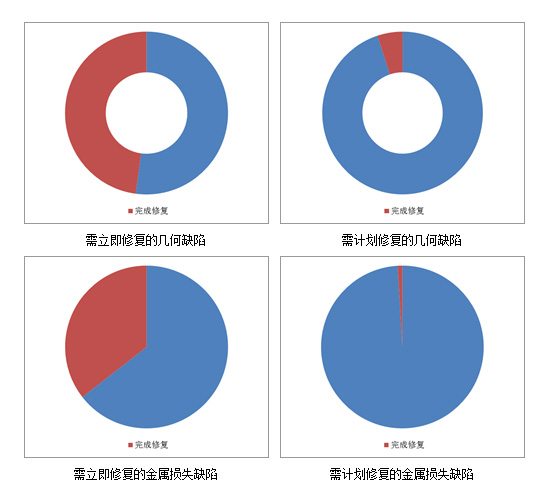

截至2017年3月底,71处需立即修复几何缺陷,已完成修复34处;611处需计划修复几何缺陷,已完成修复31处;45处需立即修复金属损失缺陷,已完成修复16处;需计划修复金属损失缺陷983处,已完成修复9处。

为了全面消除管道本体隐患,最大程度发挥管输效益,销售公司下发了《关于加快推进成品油管道内检测和缺陷修复的通知》,对管道内检测和缺陷修复提出了新的更为严格的要求,规范工作流程的同时,进一步推进内检测与缺陷修复工作,确保管道安全平稳输油。

Copyright © All Rights Reserved 北京中技油联石油化工科技中心 版权所有 京ICP备17036668号-1

Copyright © All Rights Reserved 北京中技油联石油化工科技中心 版权所有 京ICP备17036668号-1